2024年2月26日

先週、新しくレーザー加工機を導入しました。従来はパンチプレスだけだったのですが、生産効率の向上、騒音対策等のため、併用することにしました。長年使っていた、シャーリングはスペースの関係もあり、お別れすることになりました。あ […]

2023年5月31日

興電舎は今年で106周年を迎えました! 歴史の長い興電舎…なんと!なんと!!勤怠システムを見直す動きが出てきました。 前々から話は出ていたのですが、なかなか実行できず、紙のタイムカードに打刻というアナログ方式でやってまい […]

2023年3月16日

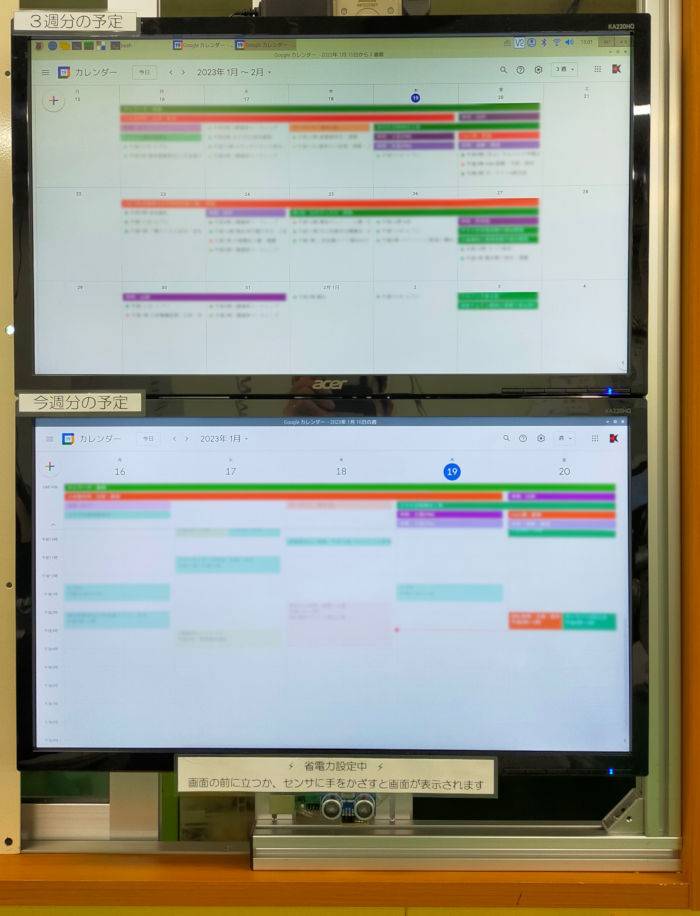

技術部ではホワイトボードとgoogleカレンダーを併用していましたが、ホワイトボードを廃止してgoogleカレンダーをモニタ表示出来るように変更しました。 最初は1画面のみで表示していたのですが文字数が多い予定が読めなく […]

2023年2月27日

我が興電舎!! 入口を入りますと建物があちらこちらに……。初めて来社された方にはちょっとわかりづらいかな?と思い看板を設置してみたり、地面に矢印を書いてみたり工夫を凝らしてみましたが、今一歩わかりづらい…😢 […]

2021年7月2日

実施例 タイマウントケース改善 ケース内をスポンジで上げ底化しくり抜くことで規定個数が入るように改善 実施例 ティーチングペンダント置き場の2S 2Sによりスペース削減と持ち出しているペンダントの見える化を実現 実施例 卓上旋盤カバー作成 カバー作成により未使用時の安全性を確保、開閉式にすることにより使用時の手間も軽減

2021年5月20日

組立2グループ(制御盤製作、機体配線を担当するグループ)にて教育訓練が実施されました。 今回のテーマはアンプと言うメーカーのコネクタピンの圧接になります。 圧接作業は配線作業としては基礎的な作業となりますが、基本を見直す意味でもこのような教育訓練を行うことで作業者間の情報共有と技術のすり合わせを行い安定した品質を提供…

2021年3月3日

社内向に設備出荷前の内覧会を実施しました。 間接部門など直接設備組立に関わっていない部門にも興味・意識を持ってもらうこと、当社技術でどのようなことが出来るのか技術レベルの共有等を実施の目的としています。 このように各々が […]

2020年10月22日

この度興電舎では新たな取り組みを取り入れる運びとなりました。お客様の立ち合いの前に社内で選抜されたメンバーにて自社立ち合いを行います。 目的としてはお客様の立ち合い時に品質をより向上・安定した状態でご覧いただける事、お客 […]

2020年6月10日

当社は2018年からスペース半減を目標に掲げ、5S活動に取り組んでいます。長らく第2棟に工機部門、第3棟に板金部門と別棟にて作業を行ってまいりました。工機部門、板金部門の弛まない日々の活動によりスペースが削減され、第3棟 […]

2020年3月13日

「生産革新、5Sの徹底」の5S記事を2019年度版に更新しました! 過去の改善事例も掲載していますのでご興味がありましたらご覧ください。 実施例 図面管理と予定の見える化 カレンダーに合わせたレイアウトにすることで予定の […]