KODEN生産方式の確立を目指して

生産革新活動 の基本精神10ヶ条

1.つくり方の固定観念を捨てよ

2.できない理由の説明よりやる方法を考えよ。

3.言い訳をするな。まず現状を否定せよ。

4.良い事はすぐやる。悪い事はすぐやめる。

5.パーフェクトを求めるな。50点でも良いからともかく進める。

6.誤りはその場ですぐ直せ!

7.困らなければチエがでない。

8.真因の追求-なぜを5回後に改善方法を!

9.1人のひらめきよりも10人のチエを!

10.改善は無限である。

合言葉は「楽しく仕事。4S作戦で儲けよう!」

生産革新活動 の三原則

楽しみながらみんなで改善活動。

- 従業員が生かされているか。

- 経営に参画しているか。

- 情報の共有化がなされているか。

行動指針

日々改善、整理、整頓の実施で見える化、作りすぎ、買いすぎ、早く作るなどのムダを見えるようにする!

何を 変えましたか? 興電舎 行動指針 |

4S作戦

4つのSを常に考えて行動する。

- 手直し不良の無駄をなくそう。

- スクラップのムダをなくし歩留まりを向上しよう。

- 経費のムダをなくそう。

- ムダな設備投資をやめよう。

- レイアウトのムダをなくそう。

- 未整理未整頓のムダをなくそう。

- 不用品や遊休設備のムダなスペースをなくそう。

- つくりすぎ、早すぎのムダをなくそう。

- 在庫、仕掛りのムダをなくそう。

- 仕事のアンバランス、ムダをなくそう。

- 機械の故障による『手待ち』のムダをなくそう。

- ジャスト・イン・タイムの強い生産を実現しよう。

- 手待ちのムダをなくそう。

- 動作のムダをなくそう。

- 運搬のムダをなくそう。

- 加工方法のムダをなくそう。

- とりおきのムダをなくそう。

永続的な改善

失敗は大歓迎。行動したからこその失敗、そこからまた改善。

改善のステップ

1.へ戻る

そこまでやるか5Sの徹底 (過去の改善事例)

組立課 作業台の改善

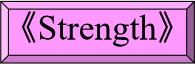

生産管理が部品の梱包を解いて現場へ出庫することにより、作業者が開梱することなく部品をそのまま取付けられることで、生産性が向上した。

当社では段ボール、ビニール袋などの梱包材は現場への持込を禁止した。

組立課 部品棚の配置改善

部品棚には半日分の部品を出庫し、作業者が取り易く、部品を探すムダを廃除した。

作業者と部品棚を近づけて導線を短くすることで、部品を取りに行く移動時間を無くした。

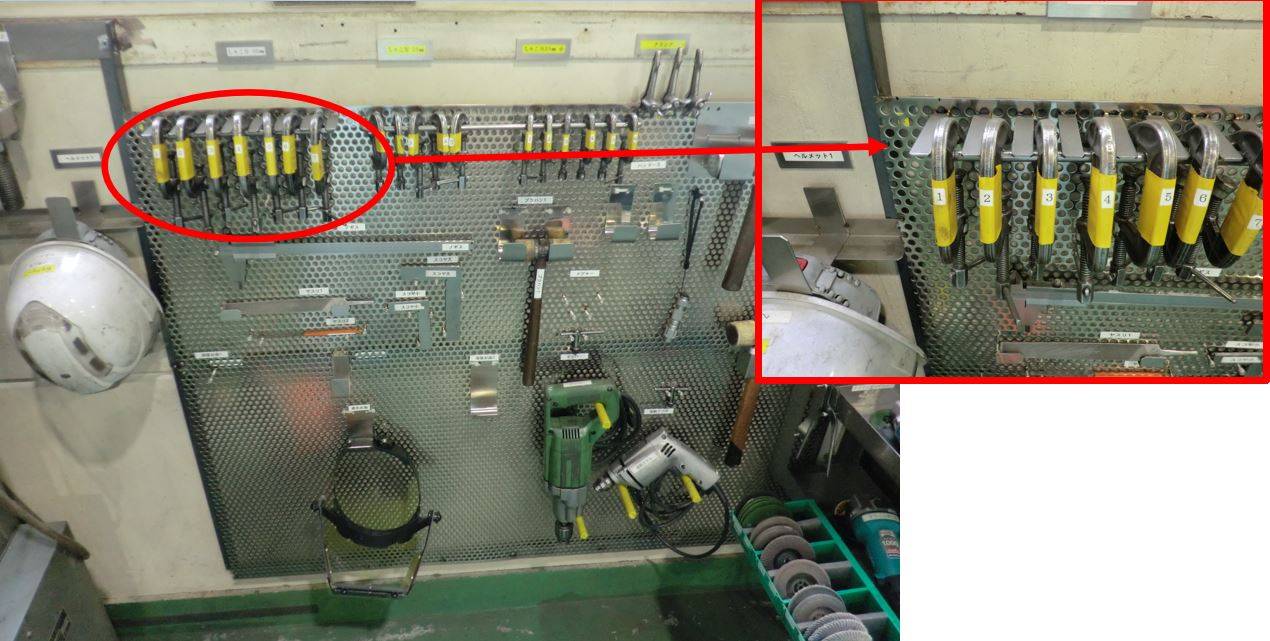

組立課 工具の管理

工具が誰が使用しているか分かるようにして、工具を探す行為をなくした。

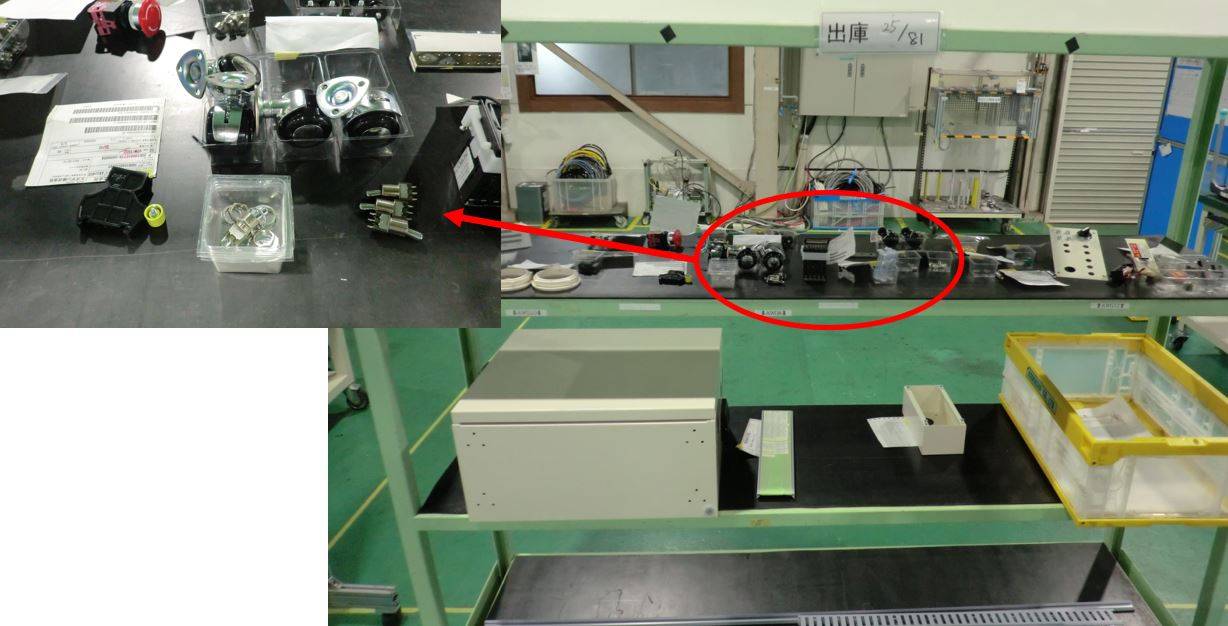

組立課 作業台の改善

①図面立を自作し、作業者が見易い位置に貼り出したことで図面を整理することができた。

②標準工具を取り易い位置に配置した。

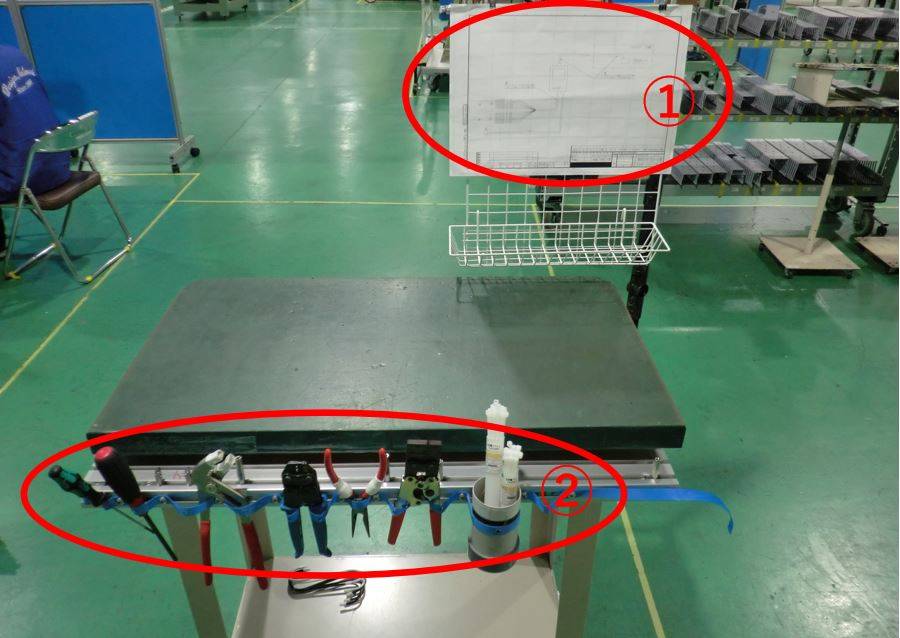

板金グループ 工具置き場の改善(5S)

溶接作業者の創意工夫により工具置場を自作した。 工具箱の中にある工具を探す行為をなくした。

工機グループ 部品置き場の改善

材料置場に必要な分だけの部品を供給し、加工工程の進捗により下段から上段に移動する。

1個づくりに挑戦し不良の早期発見、作りすぎのムダをなくして生産性を向上させている。

工機グループ 検査工程の流れ化

実施例 ティーチングペンダント置き場の改善(2S)

2Sによりスペース削減と持ち出しているペンダントの見える化を実現

実施例 卓上旋盤カバー作成(安全性向上)

カバー作成により未使用時の安全性を確保、開閉式にすることにより使用時の手間も軽減

実施例 工具・治具使用者の見える化(2S)

黄色で縁取りをすることにより返却位置がわかりやすくなり、使用者の表示も可能に

実施例 加工治具使用者の見える化(2S)

工具・治具置き場に使用者名のピンを挿せるように改善

実施例 棚高さの制限、探しやすさと安全性向上

高さを制限することにより安全性が向上し、必要なものを集約したことにより探しやすさ向上

実施例 図面管理と予定の見える化

カレンダーに合わせたレイアウトにすることで予定の有無が見やすくなり図面の確認も容易

実施例 部材置き場改善(予定の見える化)

当日と翌日の区分の把握が容易になり、スライド式にすることで量の増減にも対応可能

実施例 治具・工具置き場の改善(2S)

探す手間の削減および使用中工具の見える化

実施例 板金材料置き場の改善(2S)

板金材料保管方法工夫によるスペース削減

材料自体が大きいため置き方の工夫で絶大な効果

実施例 タレパン金型見える化(2S)

専用の保管棚により探す手間の削減および使用中金具の見える化

実施例 加工機チップ見える化(5S)

探す手間の削減および使用中工具の見える化

実施例 検査冶具見える化

探す手間の削減および箱による斜め置きにより離れた位置からも使用中冶具の確認が可能

実施例 計測機器見える化と使用説明の掲示

掲示により初めて使用するあるいは使用頻度の少ない機器の使用方法が確認出来

誤った使用による機器の破損等を防止できる

実施例 品質基準の共有

良品、不良品の例を掲示することで品質基準認識の共有化

よく閲覧されているページ

会社概要

当社の概要です。

従業員数、住所、資本金等がご覧になれます。

製作事例

製作事例・カスタム事例です。

お客様の要望により柔軟にカスタマイズ可能です。

関連のブログ記事

- 新規設備導入(1)先週、新しくレーザー加工機を導入しました。従来はパンチプレスだけだったのですが、生産効率の向上、騒音対策等のため、併用することにしました。長年使っていた、シャーリングはスペースの関係もあり、お別れすることになりました。あ […]

- タイムカード興電舎は今年で106周年を迎えました! 歴史の長い興電舎…なんと!なんと!!勤怠システムを見直す動きが出てきました。 前々から話は出ていたのですが、なかなか実行できず、紙のタイムカードに打刻というアナログ方式でやってまい […]

- 予定表のモニタ表示技術部ではホワイトボードとgoogleカレンダーを併用していましたが、ホワイトボードを廃止してgoogleカレンダーをモニタ表示出来るように変更しました。 最初は1画面のみで表示していたのですが文字数が多い予定が読めなく […]

- 構内の案内表示改善我が興電舎!! 入口を入りますと建物があちらこちらに……。初めて来社された方にはちょっとわかりづらいかな?と思い看板を設置してみたり、地面に矢印を書いてみたり工夫を凝らしてみましたが、今一歩わかりづらい…😢 […]

- 5S記事更新(2020年実施内容)実施例 タイマウントケース改善 ケース内をスポンジで上げ底化しくり抜くことで規定個数が入るように改善 実施例 ティーチングペンダント置き場の2S 2Sによりスペース削減と持ち出しているペンダントの見える化を実現 実施例 卓上旋盤カバー作成 カバー作成により未使用時の安全性を確保、開閉式にすることにより使用時の手間も軽減

製作見積・依頼

TEL:048-541-1521

営業時間:月~金 8:00~17:00

工場・研究室の自動化、省人化、無人化の自動機・設備・装置導入のご相談承ります。国内は関東(埼玉・茨城・群馬・神奈川・栃木)を中心に青森から九州まで幅広く納入実績があります。